Neviditelná páteř strukturální integrity

V rozsáhlé krajině stavebních materiálů jen málo komponent vykazuje tak pozoruhodnou synergii síly a jemnosti jako ocelové hřebíky. Tyto specializované spojovací prvky představují zásadní evoluci v technologii budov a překlenují propast mezi čistě funkčním spojováním a estetickou dokonalostí. Na rozdíl od svých nápadnějších protějšků ocelové hřebíky fungují na pozadí a poskytují neviditelnou strukturální podporu, která zachovává integritu a zároveň zachovává čisté vizuální linie. Jejich vývoj je paralelní s pokrokem moderních stavebních technik, kde se skrytá síla stává stejně cennou jako viditelné designové prvky. Význam těchto spojovacích prvků daleko přesahuje jejich fyzické rozměry a ovlivňuje vše od architektonické životnosti až po udržitelnost životního prostředí v současných stavebních postupech.

Během tohoto komplexního průzkumu prozkoumáme mnohostrannou roli ocelových hřebíků v moderním stavebnictví, analyzujeme jejich materiálové výhody, specifické aplikace a technické aspekty. Diskuse bude zahrnovat srovnávací analýzy s alternativními řešeními upevnění, praktické implementační pokyny a výhledy do budoucna, jak tyto komponenty nadále utvářejí stavební metodologii. Díky pochopení úplného obrazu toho, co dělá ocelové hřebíky nepostradatelnými, mohou profesionálové i nadšenci činit informovanější rozhodnutí, která zvýší jak odolnost, tak estetickou kvalitu jejich projektů.

Pochopení ocelových hřebíků: složení a vlastnosti

Ocelové hřebíky představují specializovanou kategorii spojovacích prostředků navržených pro řešení specifických problémů ve stavebnictví a zpracování dřeva. Jejich základní složení a fyzikální vlastnosti je odlišují od běžných nehtů a činí je zvláště vhodnými pro aplikace, kde záleží jak na pevnosti, tak na diskrétním vzhledu.

Materiálová věda za silou

Výjimečný výkon ocelové hřebíky začíná na molekulární úrovni jejich materiálovým složením. Tyto spojovací prvky jsou obvykle vyráběny z oceli s vysokým obsahem uhlíku nebo nerezové oceli, přičemž každé složení nabízí odlišné výhody pro různé aplikace. Varianty z vysoce uhlíkové oceli procházejí přesnými procesy tepelného zpracování, které zvyšují jejich pevnost v tahu při zachování potřebné pružnosti. Tento řízený výrobní proces vytváří strukturu materiálu, která dokáže odolat značným silám při vytahování bez lomu, a přesto má dostatečnou tažnost, aby odolala náhlým nárazovým silám, které by mohly způsobit křehké porušení.

Receptury z nerezové oceli obsahují chrom a další legující prvky, které vytvářejí pasivní oxidovou vrstvu na povrchu, poskytující vlastní odolnost proti korozi bez dalších povlaků. Tato molekulární bariéra se při poškození automaticky reformuje, takže hřebíky z nerezové oceli jsou zvláště cenné v prostředích, kde vlhkost, chemikálie nebo teplotní výkyvy mohou ohrozit ostatní spojovací prvky. Materiálová věda za těmito hřebíky představuje pečlivou rovnováhu mezi tvrdostí pro efektivitu jízdy, pevností v tahu pro nosnost a odolností proti korozi pro dlouhodobý výkon.

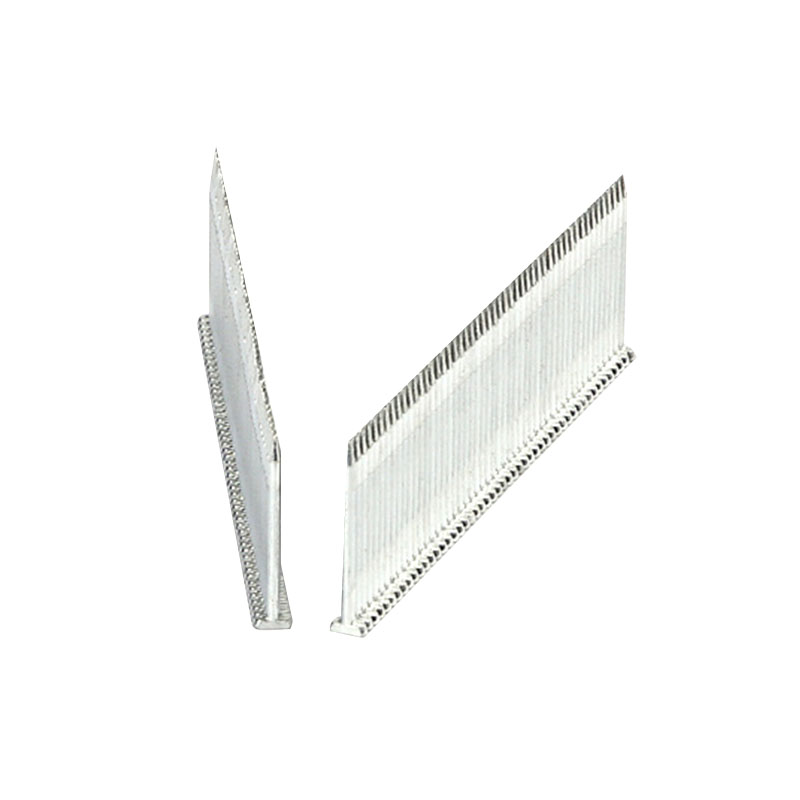

Fyzické rozměry a konstrukční vlastnosti

Geometrie ocelových hřebíků významně přispívá k jejich specializované funkčnosti. Několik klíčových designových prvků je odlišuje od běžných nehtů:

- Zmenšený průměr hlavy: Minimálně vyčnívající design hlavy umožňuje zahloubení pod povrch materiálu a vytváří prakticky neviditelné upevňovací body, které lze vyplnit odpovídajícími směsmi.

- Prstencové nebo spirálové závitování: Mnoho hřebíků s ocelovou povrchovou úpravou má mikroskopické závitování podél svých dříků, které zvětšuje povrch a vytváří mechanickou interferenci v substrátu, což výrazně zvyšuje přídržnou sílu ve srovnání s alternativami s hladkou stopkou.

- Diamantové hroty: Přesná geometrie hrotu usnadňuje čistý vstup do různých materiálů bez tříštění nebo lámání povrchu, což je zvláště důležité při aplikacích hotového dřeva, kde je viditelné poškození nepřijatelné.

- Konzistentní průměr stopky: Rovnoměrná tloušťka po délce hřebu zajišťuje předvídatelné jízdní vlastnosti a konzistentní výkon v celé hloubce záběru spojovacího prvku.

Výhody, které odlišují ocelové hřebíky

Charakteristické vlastnosti ocelových hřebíků se promítají do praktických výhod, které ospravedlňují jejich specifikaci v náročných aplikacích. Tyto výhody zahrnují strukturální, estetické a ekonomické aspekty a vytvářejí přesvědčivou hodnotovou nabídku pro stavební profesionály.

Výjimečná přídržná síla a dlouhá životnost

Jedna z nejvýznamnějších výhod ocelových hřebíků spočívá v jejich pozoruhodné přídržnosti. Kombinace materiálu s vysokou pevností v tahu a specializovaných vzorů stopky vytváří spojovací prvky, které odolávají silám při stahování mnohem účinněji než konvenční hřebíky s hladkou stopkou. Tato vlastnost je zvláště cenná v aplikacích vystavených strukturálnímu namáhání, sezónním pohybům nebo vibracím. Vylepšená přilnavost snižuje pravděpodobnost uvolnění spojovacího prvku v průběhu času a udržuje integritu spoje po celou dobu životnosti konstrukce.

Životnost správně specifikovaných ocelových hřebíků často přesahuje životnost materiálů, které spojují. Na rozdíl od spojovacích prvků, které mohou korodovat a ohrozit konstrukční spoje, si složení korozivzdorné oceli udrží svou integritu po celá desetiletí, a to i v náročných podmínkách prostředí. Tato odolnost se promítá do snížených požadavků na údržbu a eliminace míst předčasných poruch v konstrukční sestavě. Dlouhodobá provozní spolehlivost představuje praktickou i ekonomickou výhodu, protože konstrukce si zachovávají svou integritu bez nutnosti invazivních postupů výměny spojovacích prvků.

Porovnání ocelových hřebíků s alternativními spojovacími prvky

Abyste plně ocenili výhody ocelových hřebíků, je užitečné porovnat jejich výkonnostní charakteristiky s jinými běžnými upevňovacími řešeními. Následující analýza zdůrazňuje klíčové rozdíly v několika výkonnostních kategoriích:

Při zkoumání možností upevňovacích prvků pro dokončovací práce prokazují ocelové hřebíky jasné výhody v několika kritických oblastech. Jejich kombinace vysoké pevnosti v tahu, odolnosti proti korozi a minimálního vizuálního dopadu vytváří výkonnostní profil, který se alternativy snaží komplexně sladit. Zatímco jiné spojovací prvky mohou vynikat specifickými individuálními vlastnostmi, ocelové hřebíky poskytují nejvyváženější řešení pro aplikace, kde záleží jak na strukturální integritě, tak na estetice.

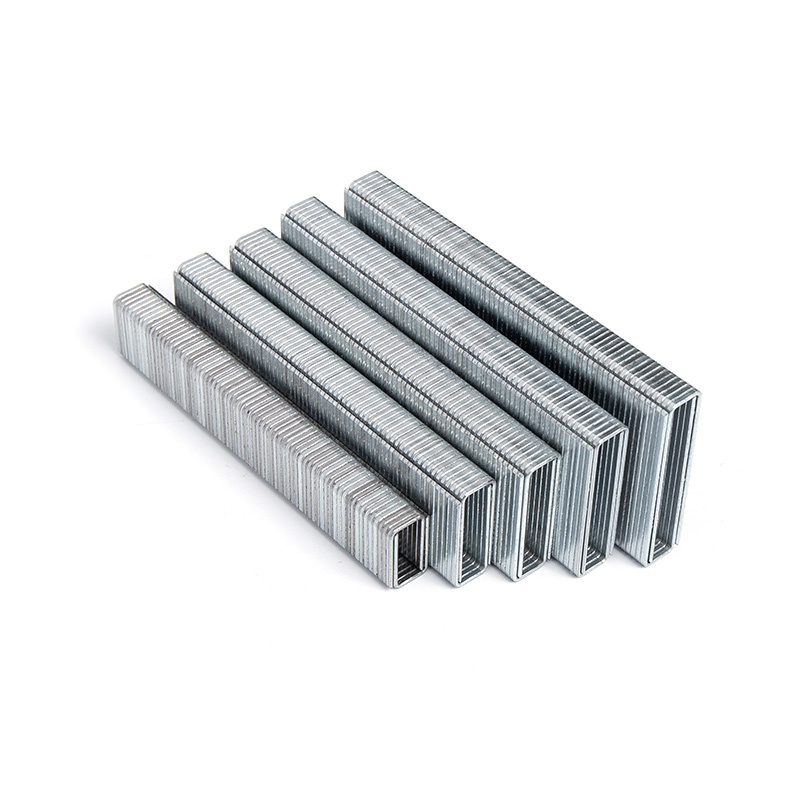

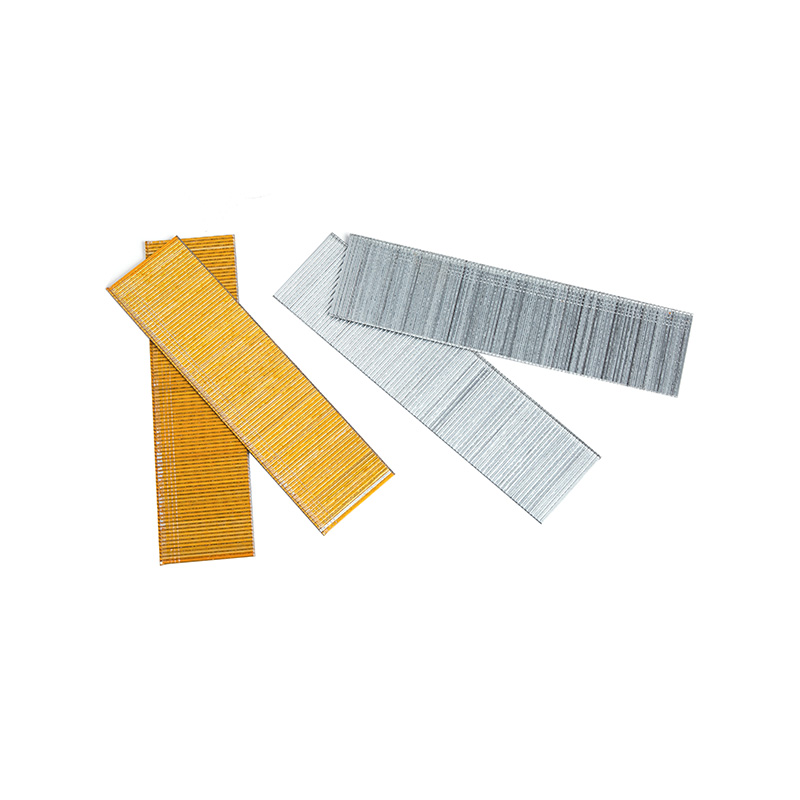

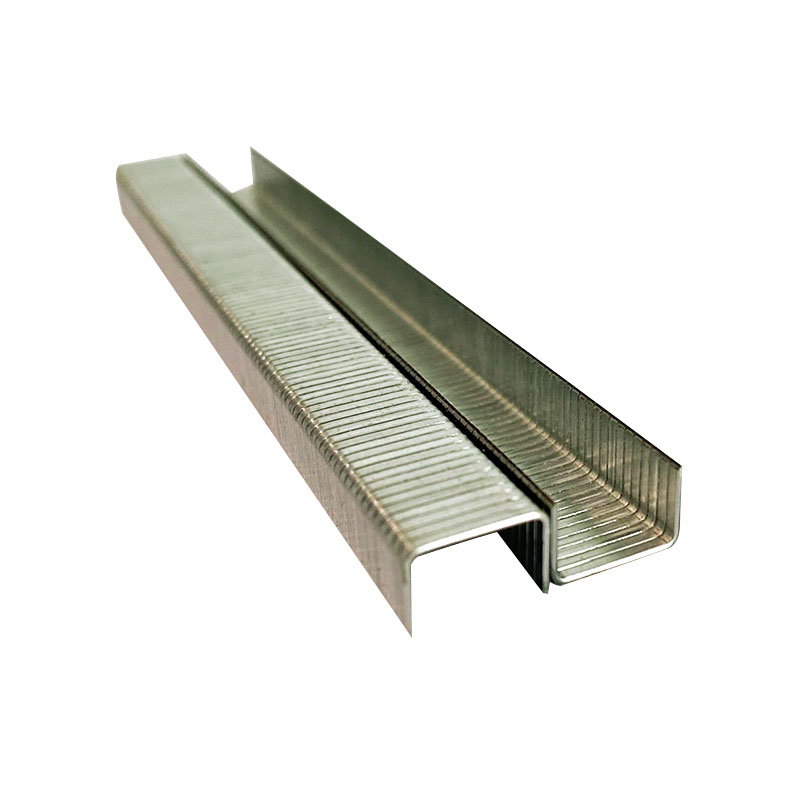

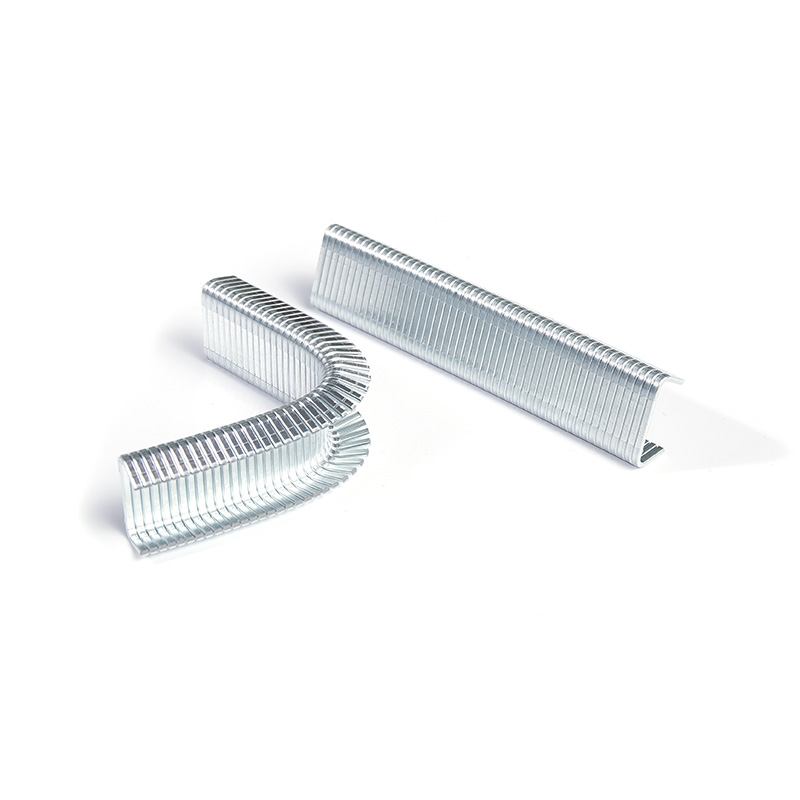

| Funkce | Ocelové hřebíky | Standardní konečná úprava nehtů | Brad Nails | Sponky |

|---|---|---|---|---|

| Pevnost v tahu | Vysoká (1200 MPa) | Střední (800–1 000 MPa) | Nízká (600–800 MPa) | Variabilní (700-900 MPa) |

| Odolnost proti korozi | Vynikající (zejména nerezové) | Spravedlivé k dobru | Spravedlivý | Spravedlivé k dobru |

| Holding Power | Superior | Dobře | Spravedlivý | Dobře (in specific grain direction) |

| Viditelnost hlavy | Minimální | Znatelné | Minimální | Znatelné |

| Nebezpečí štěpení materiálu | Nízká | Střední | Velmi nízká | Nízká to Medium |

| Rychlost aplikace | Vysoká (s vhodným nástrojem) | Střední | Vysoká | Velmi vysoká |

nejlepší ocelové hřebíky pro dřevěné podlahy : Specializované úvahy

Při výběru upevňovacích prvků pro instalaci podlahy z tvrdého dřeva se kriticky důležité stávají specifické výkonnostní charakteristiky. Jedinečné požadavky této aplikace vyžadují pečlivé zvážení vlastností nehtů, aby byl zajištěn jak okamžitý úspěch, tak dlouhodobý výkon. nejlepší ocelové hřebíky pro dřevěné podlahy musí vyvážit několik protichůdných požadavků a zároveň poskytovat spolehlivé, diskrétní upevnění, které zachovává krásu a integritu podlahového materiálu.

Specifické požadavky na design

Podlahy z tvrdého dřeva představují zvláštní výzvy, na které nejsou všechny hřebíky vybaveny. Hustota a strukturální charakteristiky druhů, jako je dub, javor nebo exotická tvrdá dřeva, vyžadují spojovací prvky se specifickými vlastnostmi, aby se zabránilo poškození instalace a zajistilo se trvalé držení. Několik faktorů odlišuje ocelové hřebíky pro povrchovou úpravu podlahy od univerzálních variant:

- Zvýšená tvrdost: Specifické receptury pro tvrdé dřevo se vyznačují zvýšenou tvrdostí materiálu, aby se zabránilo ohýbání během instalace do hustých podkladů a udržují rovné jízdní dráhy bez vychýlení.

- Design Micro-Barb: Speciálně navržené ostny nebo kroužky podél stopky poskytují zvýšenou odolnost proti vytažení a zároveň minimalizují narušení dřevěných vláken během instalace.

- Přesné hroty: hroty ostré jako jehla se specifickou geometrií navrženou tak, aby oddělovaly dřevěná vlákna čistě, místo aby je trhaly, čímž se snižuje riziko roztříštění povrchu u drahých podlahových materiálů.

- Optimalizace délky k rozchodu: Proporcionálně kalibrované rozměry zajišťují dostatečnou penetraci do podkladu a zároveň minimalizují riziko „prostrčení“ upevňovacích prvků v tenčích podlahových profilech.

Instalační techniky pro optimální výkon

Správná metodika instalace významně ovlivňuje výkon ocelových hřebíků v aplikacích na podlahy z tvrdého dřeva. Proces vyžaduje pozornost několika technickým detailům, které se liší od obecných postupů konečného přibíjení hřebíků. Správná technika nejen zajišťuje okamžitý úspěch, ale také zabraňuje dlouhodobým problémům, jako je vytažení upevňovacích prvků, pohyb podlahové desky nebo poškození povrchu.

Proces instalace začíná přípravou podkladu, přičemž se zajistí, že podklad poskytuje konzistentní a stabilní základ bez nepravidelností, které by mohly ovlivnit úhly pronikání upevňovacích prvků. Umístění hřebíků se řídí specifickými vzory vzhledem k délce a šířce desky, přičemž spojovací prvky jsou obvykle umístěny v intervalech 6-8 palců podél okrajů a konců desky. Úhel jízdy se ukazuje jako zvláště kritický, přičemž většina výrobců doporučuje přesný 45stupňový vstup do části s perem u podlahových systémů s perem a drážkou. Tento úhlový přístup maximalizuje přídržnou sílu při zachování zcela skrytého upevnění charakteristické pro profesionální instalace z tvrdého dřeva.

Dalším zásadním technickým aspektem je hloubková kalibrace. Pneumatické hřebíky nebo hřebíkovačky s posilovačem musí být přesně nastaveny tak, aby usadily hlavu hřebu mírně pod povrch dřeva, aniž by rozdrtily jemnou hranu jazyka nebo vytvořily nadměrné zahloubení. Toto jemné ovládání hloubky zabraňuje povrchové telegrafii při zachování strukturální integrity spojovacích povrchů. Profesionální montéři často provádějí zkušební jízdy ve šrotu stejného druhu a tloušťky, aby ověřili nastavení nástroje před zahájením výrobních prací a zajistili konzistentní výsledky v celé oblasti instalace.

hřebíky z pozinkované oceli vs. nerezová ocel : Debata o odolnosti proti korozi

Výběr mezi galvanizovanými hřebíky a hřebíky z nerezové oceli zahrnuje pečlivé zvážení faktorů prostředí, požadavků projektu a očekávání dlouhodobého výkonu. Obě možnosti poskytují zvýšenou odolnost proti korozi ve srovnání s neošetřenými ocelovými spojovacími prvky, ale prostřednictvím zásadně odlišných mechanismů, které vyhovují konkrétním aplikacím. Pochopení rozdílu mezi hřebíky z pozinkované oceli vs. nerezová ocel umožňuje informovanou specifikaci založenou na podmínkách specifických pro projekt spíše než na předpokladech nebo zobecněních.

Pozinkovaná ocel: Mechanismus obětní ochrany

Povrchové hřebíky z galvanizované oceli odvozují svou odolnost proti korozi z povlaku na bázi zinku naneseného na základní ocelový materiál. Tato ochranná vrstva funguje prostřednictvím obětního mechanismu, kdy zinek přednostně koroduje, když je vystaven vlhkosti a kyslíku, čímž chrání podkladovou ocel. Proces galvanizace může probíhat několika metodami, z nichž každá nabízí jiné vlastnosti povlaku a výkonnostní profily.

- Elektrogalvanické zinkování: Tento elektrochemický proces nanáší tenkou, stejnoměrnou vrstvu zinku o tloušťce obvykle 3-8 mikronů. Výsledná povrchová úprava se zdá hladká a světlá, ale poskytuje omezenou ochranu ve vysoce korozivním prostředí.

- Žárové zinkování: Při této metodě jsou hřebíky ponořeny do roztaveného zinku, čímž se vytvoří silnější ochranná vrstva v rozmezí 45-85 mikronů. Povlak vykazuje charakteristický třpytivý vzor a poskytuje podstatně zvýšenou odolnost proti korozi ve srovnání s galvanicky pozinkovanými alternativami.

- Mechanické zinkování: Tento proces drtí hřebíky ve směsi zinkového prášku a skleněných kuliček a vytváří jednotný povlak pomocí studeného svařování. Výsledná tloušťka vrstvy spadá mezi elektrotechnické a žárové metody a nabízí rovnováhu ochrany a rozměrovou konzistenci.

Nerezová ocel: vlastní odolnost materiálu

Povrchové hřebíky z nerezové oceli přistupují k odolnosti proti korozi ze zásadně odlišné perspektivy, protože obsahují legující prvky přímo do ocelové matrice spíše než nanášení povrchových povlaků. Tato materiálová ochrana vytváří spojovací prvky s vlastní odolností vůči korozi v celém jejich průřezu, nejen na úrovni povrchu. Nerezová charakteristika pochází především z obsahu chrómu typicky přesahujícího 10,5 %, který tvoří pasivní oxidovou vrstvu, která chrání podkladový materiál.

Kategorie nerezové oceli zahrnuje několik různých jakostí s různými vlastnostmi odolnosti proti korozi a mechanickými vlastnostmi. Austenitické třídy (jako 304 a 316) nabízejí nejvyšší odolnost proti korozi, ale při vyšších materiálových nákladech. Martenzitické druhy poskytují zvýšenou tvrdost a pevnost se střední odolností proti korozi, zatímco precipitačně kalené druhy nabízejí jedinečné kombinace mechanických vlastností. Výběr mezi těmito možnostmi závisí na konkrétní expozici prostředí a mechanických požadavcích aplikace.

Srovnávací analýza výkonnosti

Při hodnocení hřebíků s povrchovou úpravou z pozinkované oceli a z nerezové oceli je třeba vzít v úvahu několik faktorů výkonu v různých podmínkách prostředí. Následující srovnání zdůrazňuje klíčové rozdíly, které ovlivňují rozhodnutí o specifikaci:

| Výkonová charakteristika | Pozinkované ocelové hřebíky | Povrchová úprava hřebíků z nerezové oceli |

|---|---|---|

| Ochranný mechanismus | Obětní nátěr | Vlastní materiální vlastnost |

| Integrita povlaku/materiálu | Při montáži hrozí mechanické poškození | Jednotná ochrana v celém průřezu |

| Výkon pobřežního prostředí | Omezené (typicky 2–5 let) | Vynikající (typicky 20 let) |

| Chemická odolnost | Chudý až spravedlivý | Dobře to Excellent |

| Teplotní tolerance | Střední (zinkový povlak narušený nad 200 °C) | Vysoká (maintains integrity to 800°C ) |

| Nákladový faktor | Nízkáer initial cost | Vysokáer initial cost |

| Konzistence vzhledu | Variabilní vzhled povlaku | Konzistentní kovový vzhled |

| Kompatibilita s tlakově ošetřeným dřevem | Omezené (moderní chemické úpravy degradují zinek) | Vynikající (odolné vůči ošetřovacím chemikáliím) |

jak vybrat správnou délku ocelových hřebíků : Technická příručka

Výběr vhodné délky spojovacího prvku představuje jedno z nejdůležitějších rozhodnutí pro zajištění úspěšné instalace a dlouhodobého výkonu. Otázka na jak vybrat správnou délku ocelových hřebíků zahrnuje zvážení více faktorů včetně tloušťky materiálu, charakteristik substrátu a požadavků na zatížení. Správný výběr délky se řídí zavedenými technickými principy a zároveň zohledňuje specifické podmínky každé aplikace.

Základní principy výběru délky

Primární pravidlo pro výběr délky hřebíku uvádí, že spojovací prvek by měl proniknout podkladovým substrátem o minimální vzdálenost, aby se vyvinula dostatečná přídržná síla. Pro většinu aplikací to znamená, že hřebík by měl zcela procházet materiálem, který je připevňován a zapuštěn do podkladové podpěry v určitém poměru k celkové délce spojovacího prvku. Obecná směrnice doporučuje hloubku pronikání rovnající se alespoň trojnásobku tloušťky povrchového materiálu nebo minimálně 1-1,5 palce do podkladového substrátu, podle toho, které měření bude větší.

Několik dalších principů určuje správný výběr délky v různých aplikačních scénářích:

- Dvojité upevnění materiálu: Při spojování dvou materiálů přibližně stejné tloušťky zvolte délku hřebíku, která pronikne do druhého materiálu alespoň o 3/4 jeho tloušťky, aniž by vyčníval přes opačnou stranu.

- Upevnění pod úhlem: U hřebíků zatlučených pod úhlem (např. při aplikacích s nabíjením špičkou) zvyšte vybranou délku o 15–20 %, aby se kompenzovala snížená efektivní hloubka průniku v důsledku úhlového přístupu.

- Úvahy o tvrdém dřevě: Při práci s hustým tvrdým dřevem zvažte zvýšení výběru délky o jednu velikost (typicky 1/4 palce), abyste zohlednili odolnost materiálu vůči úplnému proniknutí a zajistili odpovídající přídržnou sílu.

- Křehké substráty: Při upevňování do potenciálně křehkých materiálů, jako je zdivo nebo určité kompozity, omezte hloubku průniku, abyste zabránili prasknutí substrátu a zároveň zachovali minimální požadavky na držení.

Pokyny pro délku specifické pro aplikaci

Různé konstrukční a dřevoobráběcí aplikace představují jedinečné požadavky, které ovlivňují výběr optimální délky hřebíku. Následující pokyny se týkají běžných scénářů, kdy ocelové hřebíky poskytují preferované řešení upevnění:

Aplikace ořezávání a tvarování

Instalace lemu vyžaduje přesnou volbu délky pro pevné zajištění materiálu, aniž by došlo k poškození podkladových povrchů nebo vytváření výčnělků. Pro standardní dveřní a okenní kryty, soklové lišty a korunové lišty je ideální délka hřebíku obvykle 2 až 2,5 násobek tloušťky instalovaného materiálu obložení. Tento podíl zajišťuje adekvátní penetraci do materiálu stěnového rámu nebo podkladu a zároveň minimalizuje riziko proražení povrchu.

Výběr délky ovlivňuje několik aspektů specifických pro střih:

- U obložení o tloušťce 1/2 palce obvykle poskytují optimální výkon 2palcové hřebíky, které pronikají přes sádrokarton do stěnových trnů s dostatečným záběrem.

- Silnější profily obložení (3/4 palce nebo více) mohou vyžadovat 2,5palcové spojovací prvky, aby dosáhly spodních rámových prvků, zejména v situacích, kdy by izolace nebo jiné bariéry mohly snížit účinné pronikání.

- Při práci s jemnými historickými lištami nebo křehkými reprodukčními ozdobami zvažte o něco kratší délky (zmenšené o 1/4 palce), abyste zabránili rozštěpení a zároveň zachovali dostatečnou přídržnou sílu.

Terasové a venkovní aplikace

Scénáře vnějšího upevnění zavádějí další proměnné, které ovlivňují výběr délky, zejména pokud jde o vystavení povětrnostním vlivům a pohybu materiálu. Instalace palubní desky představuje běžnou aplikaci, kde může nesprávný výpočet délky vést k předčasnému selhání nebo bezpečnostním obavám. Obecné pravidlo pro obložení určuje, že spojovací prvky by měly proniknout spodním nosníkem alespoň 1-1/4 palce, aby odolávaly významným zvedacím silám a sezónním pohybům, které jsou charakteristické pro vnější konstrukce.

Další úvahy o venkovní aplikaci zahrnují:

- U standardních 5/4 teras (přibližně 1 palec tlusté) poskytují hřebíky o tloušťce 2,5 palce až 3 palce vhodnou penetraci trámem při zohlednění potenciálního smršťování materiálu a sezónních pohybů.

- Kompozitní terasové materiály často vyžadují specifická doporučení ohledně délky od výrobců, protože jejich mechanické vlastnosti se výrazně liší od přírodního dřeva.

- V situacích, kdy se používají skryté upevňovací systémy, přesně dodržujte specifikace výrobce, protože tyto systémy často spoléhají na přesnou hloubku proniknutí pro správnou mechanickou funkci.

správné techniky zatloukání ocelových hřebíků : Zvládnutí řemesla

Proces instalace významně ovlivňuje výkon a vzhled aplikací ocelových hřebíků. Porozumění správné techniky zatloukání ocelových hřebíků odděluje profesionální výsledky od amatérských pokusů a ovlivňuje vše od okamžité vizuální přitažlivosti až po dlouhodobou strukturální integritu. Tyto techniky zahrnují výběr nástroje, metodologii polohování a opravné přístupy pro běžné instalační problémy.

Výběr a konfigurace nástroje

Správná specifikace nástroje tvoří základ úspěšné instalace ocelových hřebíků. Výběr mezi ručním, pneumatickým a akumulátorovým elektrickým nářadím závisí na rozsahu projektu, dostupnosti a požadavcích na přesnost. Každá možnost nabízí odlišné výhody a omezení, díky kterým je vhodná pro konkrétní scénáře.

- Pneumatické hřebíkovačky: Tyto nástroje poskytují konzistentní hnací sílu s rychlým sekvenčním provozem, díky čemuž jsou ideální pro práci ve velkém měřítku. Správná konfigurace vyžaduje přesné nastavení tlaku vzduchu (typicky 70-120 PSI v závislosti na délce hřebíku a hustotě materiálu) a pravidelné mazání pro udržení optimálního výkonu.

- Akumulátorové hřebíkovačky: Možnosti s bateriovým napájením nabízejí vynikající mobilitu a flexibilitu nastavení, což je zvláště cenné ve vzdálených místech nebo hotových prostorách, kde se vzduchové kompresory ukazují jako nepraktické. Moderní konstrukce bezkomutátorových motorů poskytují konzistentní hloubku jízdy, i když sledování úrovně nabití baterie se stává zásadní pro udržení výkonu během dlouhých pracovních relací.

- Ruční nastavovače hřebíků: Pro vysoce přesné aplikace nebo extrémně jemné materiály poskytují tradiční přístupy kladiva a hřebíku maximální kontrolu. Tato metoda umožňuje mikroúpravy jízdního úhlu a síly, i když při výrazně nižší aplikační rychlosti ve srovnání s alternativami s posilovačem.

Metodika řízení a polohování

Fyzikální proces zatloukání ocelových hřebíků zahrnuje několik technických aspektů, které ovlivňují jak okamžité výsledky, tak dlouhodobý výkon. Správná technika začíná správným umístěním nástroje vzhledem k pracovní ploše. Udržování konzistentního kontaktu mezi bezpečnostní špičkou nástroje a povrchem materiálu zajišťuje přímé dráhy unášení a zabraňuje poškození povrchu chybnými výstupy spojovacích prvků.

Ke správné technice jízdy přispívá několik klíčových technických prvků:

- Konzistentní údržba úhlu: Ať už jedete pod úhlem 90 stupňů pro maximální přídržnou sílu nebo úhlem pro specifické mechanické výhody, udržování zvoleného úhlu během procesu jízdy zabraňuje ohýbání a zajišťuje čisté pronikání.

- Vzory sekvenčního unášení: Když několik upevňovacích prvků zajišťuje jednu součást, postupujte podle zavedených vzorů, které rovnoměrně rozloží napětí na materiál. Typicky to zahrnuje práci od středu k okrajům ve střídavých sekvencích, aby se zabránilo nahromadění kumulativního napětí.

- Opatření pro ochranu povrchu: Při práci s obzvláště měkkými nebo upravenými povrchy používejte vhodné desky pro rozložení tlaku nebo plastové hroty na nářadí, abyste zabránili poškození nebo poškození otiskem z místa kontaktu s nástrojem.

- Ověření kalibrace hloubky: Pravidelně potvrzujte správné nastavení hloubky zkoumáním zkušebních spojovacích prvků v odpadovém materiálu identickém s projektovým materiálem. Upravte nastavení nástroje podle potřeby, abyste zohlednili odchylky hustoty materiálu mezi různými šaržemi nebo druhy.

výhody použití galvanicky pozinkovaných ocelových hřebíků : Specifické výhody

Ve spektru korozivzdorných možností upevnění zaujímají galvanicky pozinkované ocelové hřebíky zvláštní postavení, které nabízejí zvláštní výhody pro specifické aplikace. Pochopení výhody použití galvanicky pozinkovaných ocelových hřebíků umožňuje cílenou specifikaci tam, kde jejich jedinečné vlastnosti poskytují optimální hodnotu. Tyto výhody zahrnují estetické, technické a ekonomické aspekty, díky nimž jsou zvláště vhodné pro určitá prostředí a požadavky projektu.

Vynikající povrchová úprava a konzistence

Proces elektrogalvanizace vytváří jedinečně jednotný povrchový povlak, který odlišuje tyto spojovací prvky od alternativních variant odolných proti korozi. Na rozdíl od žárového zinkování, které vytváří charakteristický třpytivý vzor s proměnlivou tloušťkou, metoda elektrochemického nanášení vytváří hladkou, konzistentní vrstvu, která měří typicky mezi 3-8 mikrony. Tato rozměrová předvídatelnost se ukazuje zvláště cenná v přesných aplikacích, kde průměr spojovacího prvku ovlivňuje lícování otvoru a upínací sílu.

Vizuální konzistence galvanicky pozinkovaných hřebíků poskytuje estetické výhody v aplikacích, kde spojovací prvky zůstávají částečně viditelné nebo mohou být časem odhaleny. Jasný, čistý vzhled diskrétně splyne s většinou dokončených povrchů, aniž by vytvářel vizuální rozptýlení. Tato vlastnost je zvláště cenná v:

- Sestava nábytku, kde minimální viditelnost upevňovacích prvků přispívá k čistým designovým liniím

- Instalace do skříně, kde jemný vzhled hardwaru udržuje zaměření na design skříně

- Konstrukce svítidla displeje, kde reflexní vlastnosti mohou ovlivnit dynamiku osvětlení

- Historické restaurátorské práce, kde moderní spojovací prvky musí diskrétně doplňovat tradiční vzory

Ekonomická efektivita v mírném prostředí

Elektricky pozinkované ocelové hřebíky poskytují nákladově efektivní ochranu proti korozi pro aplikace, které nevyžadují rozsáhlou odolnost nerezové oceli nebo žárově zinkované alternativy pro velké zatížení. Výrobní proces zahrnuje nižší materiálové a energetické vstupy ve srovnání s těmito jinými možnostmi, což má za následek konkurenceschopnější ceny a stále nabízí podstatně lepší výkon ve srovnání s nepotaženými spojovacími prvky.

Ekonomická výhoda přesahuje počáteční pořizovací náklady a zahrnuje efektivitu instalace a dlouhodobou hodnotu. K tomuto komplexnímu ekonomickému profilu přispívá několik faktorů:

- Snížené opotřebení nástroje: Hladký, konzistentní povrch vytváří menší tření během jízdy ve srovnání s alternativami s hrubým povlakem, prodlužuje životnost nástroje a snižuje požadavky na údržbu.

- Kompatibilita se standardními nástroji: Na rozdíl od některých specializovaných povlaků, které vyžadují specifické konfigurace nástroje, elektrogalvanizované hřebíky fungují optimálně se standardními systémy hřebíkovačky bez úprav.

- Optimální vyvážení výkonu: Pro interiérové aplikace nebo chráněná venkovní umístění obvykle elektrogalvanizovaná ochrana převyšuje skutečné požadavky na životní prostředí a poskytuje bezpečnostní rezervu bez cenové prémie v podobě přehnané specifikace.

- Zjednodušení zásob: Konzistentní výkon napříč různými aplikacemi umožňuje dodavatelům udržovat v zásobách méně variant spojovacích prvků a přitom stále splňovat nejnáročnější požadavky na provoz.

Budoucnost upevňovací technologie

Jak se konstrukční metodiky neustále vyvíjejí, role specializovaných spojovacích prvků, jako jsou ocelové hřebíky, se odpovídajícím způsobem rozšiřuje. Nové trendy v oblasti stavební vědy, materiálových technologií a instalačních technik slibují další zlepšení schopností a aplikací těchto základních komponent. Pochopení těchto vývojových trajektorií pomáhá profesionálům předvídat nadcházející zlepšení a připravit se na vyvíjející se osvědčené postupy.

Inovace materiálových věd

Probíhající výzkum v oblasti metalurgie a materiálového inženýrství pokračuje ve výrobě vylepšených ocelových receptur se zlepšenými výkonnostními charakteristikami. Několik slibných vývojů naznačuje potenciální budoucí směry pro konečnou technologii nehtů:

- Spojovací prvky potažené kompozitem: Experimentální povlaky kombinující zinek s polymerními matricemi jsou slibné pro vytváření samomazných spojovacích prvků, které snižují jízdní odpor při zachování ochrany proti korozi.

- Nanostrukturované slitiny: Složení oceli s řízenou mikroskopickou strukturou demonstruje pozoruhodné kombinace tvrdosti a flexibility, což potenciálně umožňuje tenčí spojovací prvky se stejnou nebo větší pevností ve srovnání se současnými možnostmi.

- Povlaky s proměnnou fází: Technologie inteligentních povlaků, které reagují na podmínky prostředí, mohou poskytnout adaptivní ochranu proti korozi a zvýšit odolnost během období vysoké vlhkosti nebo teplotních extrémů.

- Bio-inhibované formulace: Začlenění přirozeně se vyskytujících inhibitorů koroze do ocelových matric ukazuje potenciál pro vytváření spojovacích prvků se samoopravnými ochrannými vlastnostmi bez dalších povlakových vrstev.

Pokrok v technologii instalace

Nástroje a metodiky pro instalaci ocelových hřebíků se nadále vyvíjejí souběžně se zdokonalováním spojovacích prvků. Několik technologických trajektorií naznačuje významné změny v tom, jak budou profesionálové pracovat s těmito spojovacími prvky v následujících letech:

- Laserem naváděné polohovací systémy: Integrované projekční systémy, které zobrazují optimální vzory umístění upevňovacích prvků přímo na pracovní povrchy, by mohly výrazně zlepšit přesnost a rychlost instalace.

- Force-Feedback Tools: Inteligentní hřebíkovačky, které upravují hnací sílu v reálném čase na základě senzorů hustoty materiálu, by mohly eliminovat poškození povrchu a zároveň zajistit konzistentní hloubku průniku přes různé substráty.

- Automatizované upevňovací systémy: Robotické instalační platformy schopné polohovat a zarážet hřebíky se submilimetrovou přesností se mohou stát praktickými pro prostředí s velkým objemem výroby.

- Integrované ověřování kvality: Budoucí nástroje mohou obsahovat technologii snímání, která ověřuje správné usazení upevňovacích prvků a okamžitě identifikuje závady instalace, které je třeba opravit.

Pokračující vývoj ocelové hřebíky představuje mikrokosmos širších pokroků ve stavební technologii. Tento vývoj udržuje základní mechanické principy, díky nimž jsou tyto spojovací prvky cenné pro generace, a zároveň zahrnují současné inovace, které zvyšují jejich výkon, účinnost a použitelnost. Jak stavební věda postupuje kupředu, skrytí hrdinové stavebnictví budou nepochybně pokračovat ve své tiché revoluci a poskytovat stále sofistikovanější řešení starověké výzvy spojování materiálů silou a jemností.